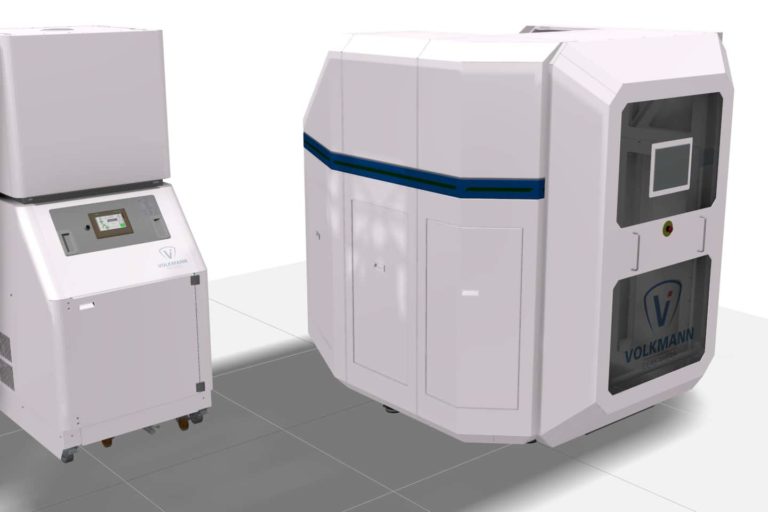

Als onderdeel van het IDAM-onderzoeksproject1 heeft VOLKMANN een depowderstation ontwikkeld voor het volledig automatisch depoweren van het bouwframe en de gebouwde onderdelen. Er worden uitstekende reinigingsresultaten bereikt terwijl de productiekosten aanzienlijk worden verlaagd in vergelijking met conventionele reinigingsmethoden.

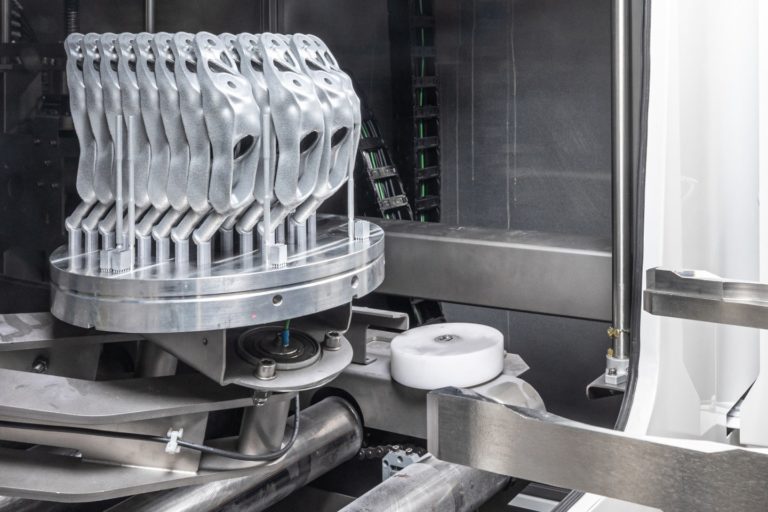

Aan het einde van het 3D printproces is het nodig om de build uit te pakken. De 3D-geprinte onderdelen, of de bouwopdracht, moeten worden verwijderd uit het metaalpoederbed, waarbij alle losse metaalpoederdeeltjes en stof moeten worden verwijderd. In dezelfde mate moet ook het frame zelf worden gereinigd voor het volgende gebruik. Het ongebruikte metaalpoeder wordt verzameld, gerecycleerd in een volgende processtap en beschikbaar gemaakt voor hergebruik bij volgende 3D-prints.

boge productiekosten leidde.

In het IDAM-onderzoeksproject werd voor het eerst een volledige en geautomatiseerde ontpopping geëist en gerealiseerd. Het IDAM-project (Industrialization and Digitalization of Additive Manufacturing) werd gefinancierd door het Duitse ministerie van Onderwijs en Onderzoek (BMBF). Onder leiding van de BMW Group namen van 2019 tot 2022 in totaal 12 bedrijven en onderzoeksinstellingen deel aan het project. Onder de 12 was VOLKMANN GmbH die twee demonstratiesystemen voor het uitpakken en ontpoederen ontwierp en leverde; één bij BMW AG (München / Oberschleissheim) en een tweede bij GKN Additive (Bonn). Er werden succesvolle praktijkproeven uitgevoerd.

In de IDAM demonstratielijnen wordt na afloop van het 3D-printen het bouwframe (of de bouwcilinder), inclusief de daarin opgenomen bouwopdracht en het ongebruikte metaalpoeder, automatisch uit de 3D-printer in de GTAS-transportmodule geladen. Een AGV (automatisch geleid voertuig) verplaatst de GTAS vervolgens naar het ontpoederingsstation waar het bouwframe automatisch wordt geladen.

In het volautomatische depowderstation vindt het gehele reinigingsproces plaats in een gesloten en verzegelde reinigingskamer. In eerste instantie wordt het bouwframe, met daarin de bouwopdracht, omgekeerd zodat het grootste deel van het overtollige metaalpoeder door de zwaartekracht wordt afgevoerd. De echte uitdaging is echter het verwijderen van het resterende poeder dat vastzit in de spleten, ondersnijdingen en holtes van de bouwopdracht. Dit wordt bereikt met speciaal ontworpen roterende persluchtnozzles. De sproeiers genereren een intense luchtstroom rond en door het werkstuk vanuit alle richtingen, in combinatie met de zuigluchtstroom van de geïntegreerde vacuümtransportband. Daarnaast trilt een vibrator de bouwplaat, en dus ook de 3D-geprinte onderdelen. De vibratie maakt het overbruggingsgedrag van het metaalpoeder los, vooral in de smalle kanalen zoals de draagstructuren, waardoor het metaalpoeder wordt verwijderd. Dit verwijdert niet alleen het metaalpoeder uit de resterende spleten van het bouwdeel, maar verwijdert ook het aanhangende stof van de oppervlakken van de bouwbaan, het bouwframe en de reinigingskap zelf.

Het depowderstation verwijdert vervolgens de bouwopdracht van het bouwframe en transporteert elk afzonderlijk naar de GTAS-overdrachtsmodule voor de volgende processtappen.

De metaalpoeders en metaalstof die tijdens het reinigen worden verzameld, worden opgeslagen in het station en vervolgens via een slang of buis naar een VOLKMANN-poederverwerkingsstation getransporteerd voor recycling.

De demonstratielijn bij BMW AG gebruikt bouwcilinders van TRUMPF (TruPrint 5000), terwijl de lijn bij GKN Additive bouwframes van EOS (M300-4) gebruikt. Door overeenkomstige aanpassingen aan de reinigingskap werden de depowderstations aangepast aan de verschillende containertypes.

Zowel het personeel als de productieomgeving moeten veilig worden beschermd tegen metaalstof. Daarom worden in de IDAM demonstratielijnen de bouwframes/bouwcilinders van de 3D-printers automatisch afgesloten met een deksel vóór elke overdracht tussen de stations. In het depowderstation wordt de door de geïntegreerde vacuümtransportband afgezogen lucht verder gereinigd door een HEPA-filter.

De klanten van VOLKMANN GmbH tonen veel belangstelling voor het depowderstation dat in het IDAM-project is geïmplementeerd, wat de verwachting wekt dat dit concept binnenkort een gangbare procedure zal worden in de dagelijkse volumeproductie door additive manufacturing.

¹Verder nieuws over het IDAM-project: